「デジタル技術を用いたモノづくりの民主化」といわれるメイカームーブメントを支える製品として注目された3Dプリンタは、製造業に革命を起こす可能性を秘めています。しかし現実には、3Dプリンタという言葉を聞いたり、ニュースなどで見たことがあっても、実際に使ったことがあるという人はまだ少ないのが実情です。そうした現状に一石を投じるべく、子ども向けを装いながらも、大人のホビーやプロ技術者の実務にも対応できる実力を秘めた3Dプリンタ「Kidoodle MiniBox A1」が誕生しました(9月16日までMakuakeでクラウドファンディング中です)。

実際に使ってみると、これはまさに“3D Printer for the Rest of Us”! ここでは、最終段階の試作品をお借りして試用したインプレッションをお伝えするとともに、3Dプリンタに関する豊富な経験を基に、Kidoodle3D社とMiniBox A1の共同開発を行って来た有限会社スワニーの橋爪良博CEOと吉澤文CMOに「Kidoodle MiniBox A1」にかける思いをお聞きしました。

子どものことを第一に考えて生まれた仕様

まず、Kidoodle MiniBox A1(以下、MiniBox)が、どのような製品なのかを説明しましょう。

MiniBoxは、樹脂フィラメントを熱で溶解して細いノズルから押し出し、積層して造形するFDM(Fused Deposition Modeling=熱溶解積層)方式の3Dプリンタです。純正のフィラメントは、生分解性がある植物由来PLA(Poly-Lactic Acid=ポリ乳酸)で熱収縮が少ない、歪みや溶解時の詰まりが起きにくく扱いやすいといった特徴があり、市販のPLAフィラメントも利用できます。

また、3Dプリンタでは、メカニズムが剥き出しの製品も少なくないですが、MiniBoxはトールボーイスタイルのエンクロージャー(ケース)に収められています。そして、その外観で目立つのは、正面の上部に配された横長のカラータッチスクリーンです。これまで、プリントする3Dモデルのファイル名や進捗状況表示などのために最小限の表示機能を持つ製品はあっても、スマートフォン並みの表現力を持つディスプレイを備えたものはありませんでした。

エンクロージャーには、庫内の温度を保ってプリントを安定させる役目があるとともに、子どもが不用意にギアや200度以上にもなるノズル(専門的には、エクストルーダやホットエンドとも呼ばれます)に触れないようにする意味もあります。カラーディスプレイも、子どもの興味をかきたて、わかりやすく情報を提示するためのもので、メインのユーザ層に合わせた仕様です。

この形を見て、筆者は初代Macintoshの後ろ姿を思い出しましたが、どちらも、それまで同じカテゴリの製品にはない新しさを感じさせるという点で共通しています。

なお、最大造形サイズは100 x 100 x 90mmで、ホビーユースやちょっとした部品の試作などには十分なボリュームといえるでしょう

単体でライブラリ内のモデルをプリント可能

さらに、従来の3Dプリンタは、プリントするモデルを用意するうえでコンピュータやスマートデバイスが必要でした。それは、自分でデザインせずに、Thingiverseのような3Dモデルの共有サイトからデータをダウンロードして利用する場合でも、同じです。

しかし、MiniBoxには、あらかじめいくつかのモデルが内蔵されていて単体でプリント可能なだけでなく、Wi-Fiに接続すると専用サーバのライブラリから分野別に2000点(一般販売開始時点における予定点数)ものモデルを無償でダウンロードしてプリントできるようになります。

加えて、後述するように、自分でデザインしたモデルもUSBメモリ経由でプリントできるため、初心者から自作派のユーザまで楽しめる点も魅力です。

プリント中は、庫内の照明をつけて徐々に積層されていく様子を見ることができ、カラーディスプレイにも進捗状況がグラフィカルに表示されます。これも子どもを飽きさせないための工夫ですが、プリントスピード自体が速いことも特徴で、最大600mm/sの速度でプリント可能です。

筆者のメイン3Dプリンタである「AnkerMake M5」という製品は、発売当時に従来の5倍というプリント速度が売り物でしたが、それでも最大速度が500mm/sであることを考えると、MiniBoxの性能は驚異的といえます。その結果、ライブラリの中の平面的でシンプルなモデルであれば、だいたい15〜20分程度でプリントできますし、逆に、夜間のプリントなどには動作音を抑えた低速モードも選択でき、状況に応じて使い分けることが可能です。

3Dプリンタによる面白さの1つに、関節のように重なり合って動く部品を一度に造形して、組み立てなしに可動部のあるものを作れるということがあり、たとえば、上の平面蝶のモデルにも、そのような構造が見られます。

また、FDM方式の3Dプリンタは、下のレイヤーから積層していくため、基本的には何もない空中にいきなり造形することはできません。そのような形状をプリントするには、サポートと呼ばれる仮の支えを付加し、後から取り外します。細くて高さのある形状も、下のレイヤーが冷え切らないうちに積層するので、不安定になりがちです。ただし、斜め45度以内のオーバーハング(上に行くほど外側に張り出している形状)や短めのギャップであれば、樹脂を垂らさずにプリントすることも可能です。

そこで、あえて45度を超えるオーバーハングや、柱の間隔が長めの天井、細長い煙突を含む構造を取り入れて、3Dプリンタの性能を試すための「Benchy」と呼ばれる船のモデルがあり、MiniBoxのライブラリにも、このBenchyの煙突をさらに長くしたバリエーションが用意されています。より高価な3Dプリンタでも粗が目立つことがあるBenchyの造形も、MiniBoxはさらりとやってのけました。

万全の安全設計と使いやすさへの配慮

筆者は、民生用の3Dプリンタがまだキットで販売されていた頃から3Dプリンティングに親しんできましたが、それだけに子どもにとって危険な部分や、初心者がつまずきそうなところもよくわかっているつもりです。3Dプリンタの知識が豊富な有限会社スワニーのノウハウが活かされたMiniBoxでは、そうしたマイナス面の排除にも力が入れられました。

先のエンクロージャーもそうですが、さらにプリント中にドアを開けると警告がなされて処理が中断されるとともに、ノズルが温度を下げてスタンバイ位置まで移動することで、万が一、手を中に入れても火傷しないようになっています。

また、プリントはマグネット吸着式の造形プレートの上で行われ、完成したモデルはプレートごと取り出し、プレートを曲げて剥がしやすくすることができます。マグネット吸着式の造形プレートは、最近の3Dプリンタでは常識化しつつありますが、MiniBoxでもしっかり装備された形です。

細かな工夫は、サイドのフィラメントの排出口にもあり、ここにはフィラメントをロードした際やモデル造形の前にノズルから押し出されるカスが溜まって取り出せるようになっています。一般の3Dプリンタでは、内部や造形プレート上に押し出されたフィラメントをユーザが目視して手で取り除く必要があり、設計思想の差が表れているところです。

Reality Composerでのスキャンモデルのプリント

では、ここでMiniBoxの性能を活かして、筆者の独自モデルもプリントしてみることにします。

AppleがiPhone用に無償配布している「Reality Composer」アプリを使うと、手軽に3Dスキャンを行えるので、これを利用して実家近くの神社の狛犬を取り込んでみました。詳細は省きますが、アプリの指示に従って、iPhoneの高さを変えながら、対象物の周りを3回グルッとスキャンすると、簡単にリアルな3Dデータを作成できます。

これをusdz形式で保存し、無料のWebサービスを使ってobj形式に変換。同じく無料で利用できるTinkerCad にインポート後、不要部分を削除してstl形式でエクスポートしました。

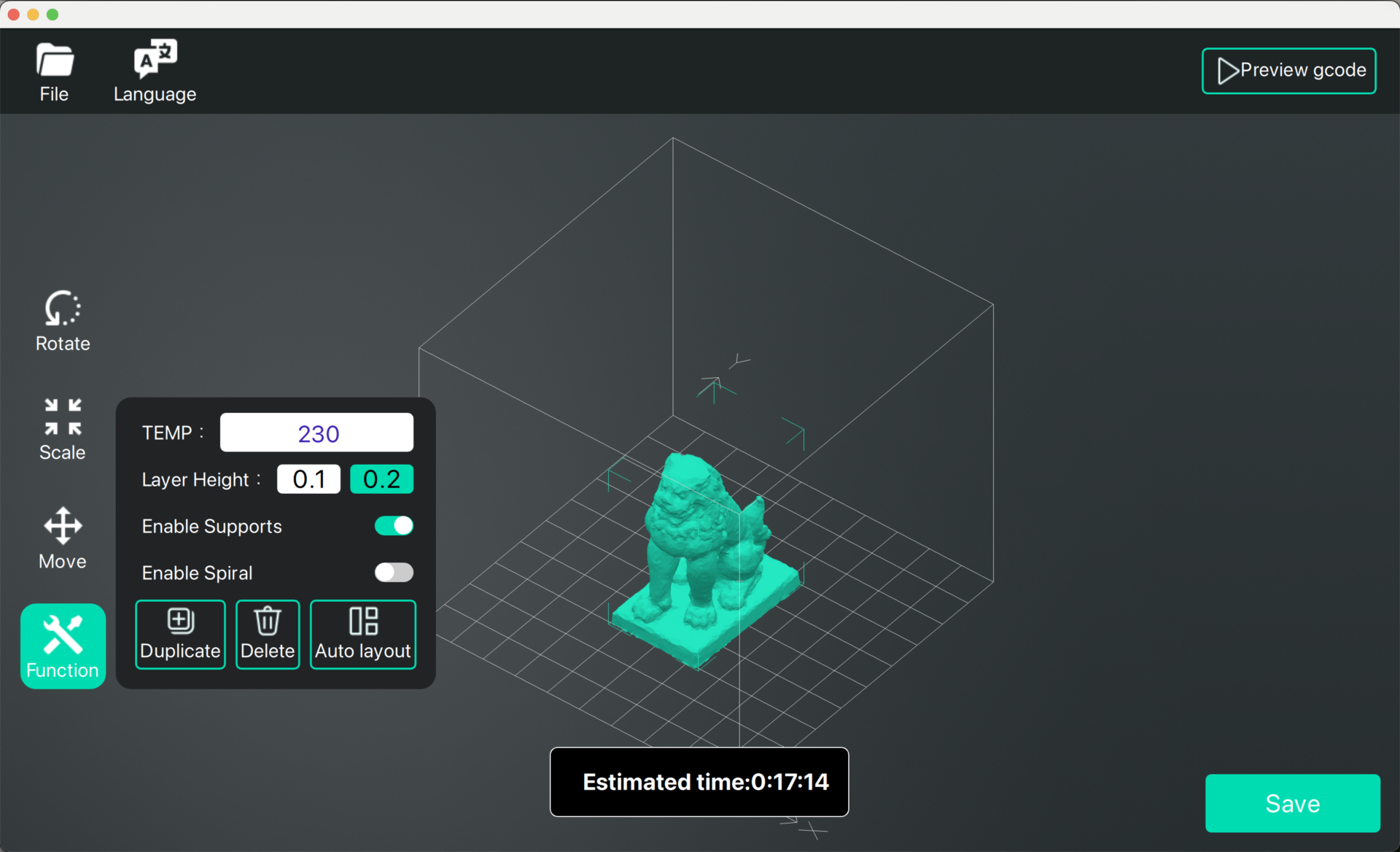

3Dデータを3Dプリンタでプリントするためには、スライスという処理を行って積層に適したG-codeと呼ばれるデータ形式に変換する必要がありますが、MiniBoxでは、付属のUSBメモリの中に収められている専用の「KidoodleSlicer」アプリを利用できます(詳細な設定を行う場合には、汎用のCuraなどのスライスアプリも利用可能ですが、通常は簡単に使えるKidoodleSlicerアプリで十分です)。

「KidoodleSlicer」アプリでは、積層のレイヤーハイト(1レイヤーあたりの厚み)を0.1mmと0.2mmから選択できます。当然ながら0.1mmのほうがプリント結果は滑らかになりますが、プリント時間も倍かかるため、通常は0.2mmでも十分です。

最後に、TinkerCadを利用してコイン貫通マジックのギミックを設計し、プリントしてみました。サポート材を付加せずに済むよう、空洞のある構造は縦置きでプリントしたのですが、精度的にも問題なく造形できています。どのようなマジックかは、動画をご覧ください。

このように、Kidoodle MiniBox A1は、子ども向けといいながら同クラスの一般向けの3Dプリンタを上回る性能と使い勝手を秘めた製品に仕上がっています。かつて、コンピュータやカラープリンタがそうなったように、3Dプリンタも一家に一台の時代が近づきつつあると感じました。

Kidoodle MiniBox A1に込められた思い

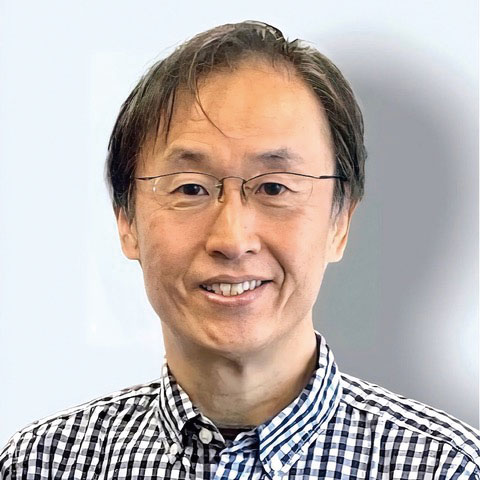

さて、親しみやすい外観からは想像できないポテンシャルを持つMiniBoxは、どのようにして世に出てきたのでしょうか? ここからは、Kidoodle3Dと共同開発している有限会社スワニーの橋爪良博CEOと吉澤文CMOへのインタビューの中で語られた、この製品への思いをまとめてみます。

長野県伊那市に本社がある有限会社スワニーは、製品設計や製品試作、量産サポートのエキスパートで、製造業界ではよく知られた存在です。しかし、そうなるまでにはさまざまな苦労があったといいます。

「弊社は創業45年で、私は3代目になりますが、もともと祖父や父の時代にはマイクロモーターコンデンサーを作る製造業でした。ところが、仕事がどんどんコストの安い海外に流れてしまって、ピーク時には100名ぐらいいた従業員も2010年ごろにはゼロになり、借金まみれの経営状態だったのです。その頃、私はものづくり系企業のサラリーマンだったのですが、実家の会社を継いでどうするかと考えたときに、コスト競争では勝ち目がないし、製造業を続ければ続けるほど泣く人が増えるなと思い、製品設計を軸とする会社として再スタートしました。ここ10数年でさまざまなことをしてきましたが、その際に3Dプリンタも大いに活用して、その可能性の高さに着目したのです。もちろん既存の素晴らしい技術を完全に置き換えるものではありませんが、近年のものづくり市場のカスタマーバリューを考えると、短い期間や限られた予算で製品開発を行う必要があるところのニーズにマッチしていますし、3Dプリンタはどんどん使っていくべきだと思うようになりました」(橋爪さん)

実際に、若い人たちが3Dプリンタをうまく使いこなす姿を見て、橋爪さんは、3Dプリンタが単にデータを形にするものではなく仕組みを変えていく存在だと実感し、デジタルネイティブの子どもたちがそういう経験を通じてハードウェアエンジニアになりたいと思ってくれるような未来を夢見たそうです。それで地域社会への貢献の一環として、行政機関や小・中学校に3Dプリンタを寄贈したものの、残念ながら、それらは活用されずに放置されることが多い状態でした。

「世界の3Dプリンタの市場から見ると、日本は本当に遅れていて、たぶん普及率は数パーセントに過ぎないと思います。3Dプリンタを見たり聞いたり、知っているという人は多くても、使ったことがある人は、ほぼいないんです。せっかく周りのツールが進化して、iPadに指で3Dキャラクターが作れるようなアプリがあったり、3Dデータもネット上にたくさんあってダウンロードして使えるのに、その状況を変えないと浸透させるのはなかなか難しいと考え、海外メーカーと協力して今回のリリースに至りました」(橋爪さん)

そのように話しながら、橋爪さんは、傍らのMiniBoxで3Dプリントを開始。1時間ほどのインタビューの間に、3つのモデルを完成させてしまいました。

危険性や使いにくさを極力排除する姿勢

また、奇遇ですが、CMOの吉澤さんは、筆者がかつてMac Fan本誌でも記事に書いたFabミニ四駆レース(ミニ四駆を3Dプリンタなどで改造して難易度の高いコースに挑むレース)で優勝した際に、前職の3Dプリンタメーカーを代表して参加されており、実はニアミスしていたという話でも盛り上がりました。

「当時は、3Dプリンタのサイズも小型化され、価格も工業向けの製品に比べると安くなって、使いやすそうな雰囲気がありましたね。しかし、それでも高温になるノズルに触れる危険性があったり、微妙なアライメントの調整が必要だったりと、実情は、本当にものづくりが好きな人でないと気軽に使えなかったのです」(吉澤さん)

そういう、子どもだけでなく大人でも使いにくい部分を徹底的に排除して開発された製品がMiniBoxなのですが、インタビュー時点で傍目には完成品に見えるデモ機にもまだ改良の余地があるということでした。たとえば、110度程度までしか開かないドアは、何かの拍子にぶつかってヒンジ部を壊す危険があるので270度まで開くようにするとか、シャープさが残るエッジ部分を丸めるようにするなど、ギリギリまで修正を加えていくという姿勢が印象に残りました。

筆者も最初そうでしたが、3Dプリンタが積層していく様子は見ていて飽きないので、橋爪さんたちがMiniBoxをアウトドアイベントなどに持ち込んでデモをして、「20分くらいで完成するので、その頃に戻ってきてください」といっても、大人も子どももそのままプリントされていくモデルをじっと見ているそうです。それは、地元の重鎮たちにデモした場合も同様で、上場企業の会長さんなども、プリントされる様子をずっと見守っていたといいます。それだけに、子どもが夢中になりすぎて、次から次へとプリントし続けることを防ぐために、本体にパスワードロック機能が付いているのも既存製品にはない特徴です。

「それで、これは一応6歳から使える子ども向けの製品ということになっていますが、もう1つの狙いは、中小企業の経営者の方々にポケットマネーで買っていただいて、製品の設計段階からどんどん形にしてみる実践をしていただくということなんです。各設計者の机の上に1台ずつあっても良いくらいで消耗品も安いですし、1つのパーツの試作が数十円で、ちょっとコーヒーを飲むくらいの間にできてしまうような、本当の意味で気軽に使えるものになっていますので」(橋爪さん)

大人も子どもも共に創造する世界を目指して

そんな橋爪さんの原体験として、ある日、おじいさんが買ってきたMSXのパソコンがあったといいます。そのとき、おじいさんは「これからはこれで仕事をする時代だ」と話し、橋爪さんもBasic言語で色付きのテキストを表示したりしたことを思い出して、3Dプリンタも使い始めはそういう感覚で良いのではないかと考えるようになったそうです。

製品の立ち上げにあたってクラウドファンディングという方法を選択した理由をお聞きすると、これまで世の中になかった製品を作るにあたって、リアルタイムで消費者からのフィードバックが得られるメリットを挙げられました。また、スタートアップの顧客からも数多くの製品設計依頼があるそうなのですが、クラウドファンディングで資金調達したいという要望があったときに備えて、自分たちでも実際にやってみて、詳細を知っておきたい気持ちもあったとのことです。

「この製品で3Dプリントの成功体験を得た子どもたちが、想像力やインスピレーションに溢れるようになって、自分でもCADやプログラムを組んでモデルを作ってみたいと思ってくれたらと思います。すでにMakuakeで支援してくださった方々からも、『3Dプリンタは今まで気になっていたけれど手を出しにくいものだった』とか、お子さんが昆虫好きなので『3Dモデルのライブラリでも昆虫のデータを増やしてください』といった声が寄せられました。大人たちも本気で遊べて、子どもと創造する力を共有していける、そういう世界を作れればいいですね」(橋爪さん)

ちなみに筆者も、すでに3Dプリンタは何台かあるのですが、MiniBoxのサイズ感や使い勝手の良さに魅せられて、支援しました。おそらく、もっとも出番の多い3Dプリンタになると思うので、届くのが待ち遠しい限りです。

著者プロフィール

大谷和利

1958年東京都生まれ。テクノロジーライター、私設アップル・エバンジェリスト、神保町AssistOn(www.assiston.co.jp)取締役。スティーブ・ジョブズ、ビル・ゲイツへのインタビューを含むコンピュータ専門誌への執筆をはじめ、企業のデザイン部門の取材、製品企画のコンサルティングを行っている。

![フリーアナウンサー・松澤ネキがアプリ開発に挑戦![設計編]【Claris FileMaker選手権 2025】](https://macfan.book.mynavi.jp/wp-content/uploads/2025/06/C5A1875_test-256x192.jpg)