リョービ株式会社の静岡工場では、安全点検や品質管理に必要な帳票類の完全電子化を進め、業務時間を大幅に短縮した。 しかも、これをきっかけに業務プロセスの見直しにつなげたほか、現在はほかの工場への水平展開により標準化に結びつけている。 同社がたった数年のうちに、ここまでの成果を得られた理由はどこにあるのだろうか。その理由を担当者2名に伺った。

月280時間の業務時間を削減

広島県府中市に本社を置くリョービ株式会社の核心技術は「ダイカスト」だ。ダイカストとは、金属で型(金型)を造り、そこに溶解したアルミなどの非鉄金属を充填して製品を鋳造する技術。金型への高速・高圧の充填によって大量生産が可能で、複雑な形の製品を高精度で製造できる。同社の主力製品は、自動車のシリンダーブロックやトランスミッションケース、ボディ・シャシー部品やバッテリーケースなどの電動車向け部品が中心。同社はこれらをはじめとした製品を国内外の主要自動車メーカーに納品する、世界有数のダイカストメーカーだ。

同社では「安全」と「品質」が事業活動の基盤となる重要な課題と位置づけられており、同社の静岡工場では2019年からiPadを導入して安全点検と品質管理に関わる業務に利用。より簡単かつ確実に業務を行える仕組みを作り上げた。

静岡工場では、スタッフ約430名に対して130台のiPadを配付しており、各デバイスに現場帳票の電子化システム「アイ・レポーター(i-Reporter)」が導入されている。これは「エクセル(Excel)」で作成した帳票をデバイスに取り込んだのち、デバイスで入力したデータを保存してクラウド上で一元管理できるもの。静岡工場では紙帳票から電子帳票に変えたことで、安全点検では月120時間、品質管理では月160時間、合計280時間分の工数を削減できた。

基幹システム連動で自動発行

静岡工場で使用している帳票は、進捗管理、品質管理、安全管理など合計600種類にも及ぶ。紙帳票を使っていた頃は工場内のボードに主要な帳票をまとめて掲示しており、作業員が必要な帳票を持ち出して記入し、記入したら戻す手順で管理していた。管理職はボードを見れば点検表の提出状況がわかるなど、紙の帳票管理としてはかなり工夫されていたが、ダイカスト生産本部 静岡工場の管理課に所属する山本尚彦課長は「人が記入するわけですから、紙で管理していた時代はどうしても記入モレ、記入ミスが出てきました」と話す。

さらに保管方法も問題になっていた。同工場の鋳造技術課に所属する阿部佳弘さんによると「最終承認を受けた帳票は、種類別にファイリングして保管していました。帳票は毎日大量に発行されるので保管スペースは増える一方ですし、あとから探しにくいのも問題でした」という。

これが電子帳票により大きく変わった。安全点検を行う作業員は、部署ごとに配付されたiPadを持って点検を行う設備の前に行き、近くに掲示されたQRコードをiPadで読み取る。このQRコードは点検すべき設備ごとに用意されており、スキャンするとデバイス内に年月日、部署名、設備番号などの情報が自動入力された状態で点検表が発行される。

このあと記入すべき項目が青枠で強調表示され、入力後は次の記入すべき項目に青枠が自動遷移するのに合わせて、作業員は点検した結果を記号で選択していく。未記入のまま帳票を完了保存できないため記入モレが起きないほか、範囲外の数値を入力した場合などはアラートが表示されるため記入ミスも起きなくなる。

さらに、現場の班長以上の上司は帳票の内容を一括承認できるようになった。記号がついている項目は正しく点検されたことが保証されているため、管理職は各種点検が適切なタイミングで行えているかを一括で確認できる。

また、品質管理に関わる業務で生産状況に異常や変化が発生した場合は、その際の製品品質を報告する帳票を提出する。ほとんどの場合で生産設備の停止が伴うが、停止は正常なケースから異常なケースまでさまざまで、停止項目は100項目以上にも及ぶ。従来は現場が提出要否を判断して報告書を記入していたため、提出すべきものが提出されない問題も起きていた。そこで、アイ・レポーターのAPI連携機能(ほかのソフトと機能を共有する仕組み)を同社の基幹システム「RIM(Ryobi Information Management)システム」と連動させた。設備停止時、現場作業員がRIMシステムに項目を入力すると、提出が必要な帳票が現場のiPad内に自動発行される。停止項目別に発行する帳票をあらかじめ設定しておくことで、人間が判断をせずとも自動的に決定されるのだ。これにより、現場は各ケースで個別判断する必要がなくなり、必要な帳票も確実に提出される体制となった。

「現場はもちろん、管理職も楽になりました。管理職が毎日50枚ほど帳票の記入モレや記入ミスがないかチェックしていた作業に加えて、ミスを発見した際に現場に連絡を取って正しく記入してもらう作業も必要なくなりました」(山本)

現場を熟知した作業員が開発

静岡工場では、ICTの活用に向けて現場の課題を解決する部署横断チームを2020年に結成した。帳票類電子化チームは4名で、その1人が阿部さんだった。阿部さんは通常の現場業務を行いながら並行して帳票類電子化チームの業務もこなしており、帳票を試作して現場の意見を聞く作業を繰り返した結果、約1年経った頃には各種帳票を現場で活用できるようになった。

「既存の紙帳票をただ電子化するだけなら誰でもできると思います。しかし、使いやすい帳票に改善するには、現場での作業を細かく理解する必要があります。現場で使いやすいと思ってもらえる帳票を作るのがなにより難しいのです」(阿部)

山本課長も「作れば作るほど現場から要望が出てきて、改善が進むほど開発の難易度も上がります。幸い弊社は経営陣がDX(デジタルトランスフォーメーション)に理解があったため、阿部さんには現場から外れて帳票の電子化に専念してもらう体制を整えました」という。

自然と業務プロセスまで改善

現在、この帳票類電子化は静岡工場だけでなく、同社における複数の事業所での共同施策として進められている。静岡工場で作成された帳票類がほかの事業所に水平展開されることになったが、そこで新たな課題が発見された。同じ設備の点検であっても、事業所ごとの点検項目に違いがあるなど、事業所間で工程の標準化に向けたすり合わせが必要になった。

「静岡工場でも、帳票類の開発に入る前に事前準備という工程を経ています。これは業務の手順を再確認して、無駄な手順がないかを洗い出す作業です。ここで、今まで当たり前に行っていた手順に実は無駄があったとわかれば業務プロセスを見直せます。現在はほかの事業所とも連携を取っているので、全社的な業務の標準化を進める良い機会にもなっています。企業にとっての帳票類の電子化は、日々の作業負担を軽減できるだけでなく、業務全体の改善を進められるきっかけになることも改めて実感しました」(山本)

単に紙帳票を電子化しただけでは、ただの「デジタル化」にすぎないのだろう。同社の静岡工場のように、作成した帳票を現場に使ってもらい、現場の要望を聞いて何度も帳票を改善していく。さらには帳票の電子化をきっかけに、そもそもの業務プロセスまでも改善していく。このサイクルが回ることによって、本来の意味でのDXが進むのだ。DXというと、基幹システムの刷新やAI(人工知能)の導入による最適化など、いきなり大掛かりな改革を入り口として考えがちだが、よりプリミティブな部分から着手できる可能性も忘れてはいけないだろう。リョービ静岡工場はまさに“帳票類の電子化”という身近かつ多くの従業員が関わる入り口から本当のDXに辿り着いた好例といえるだろう。

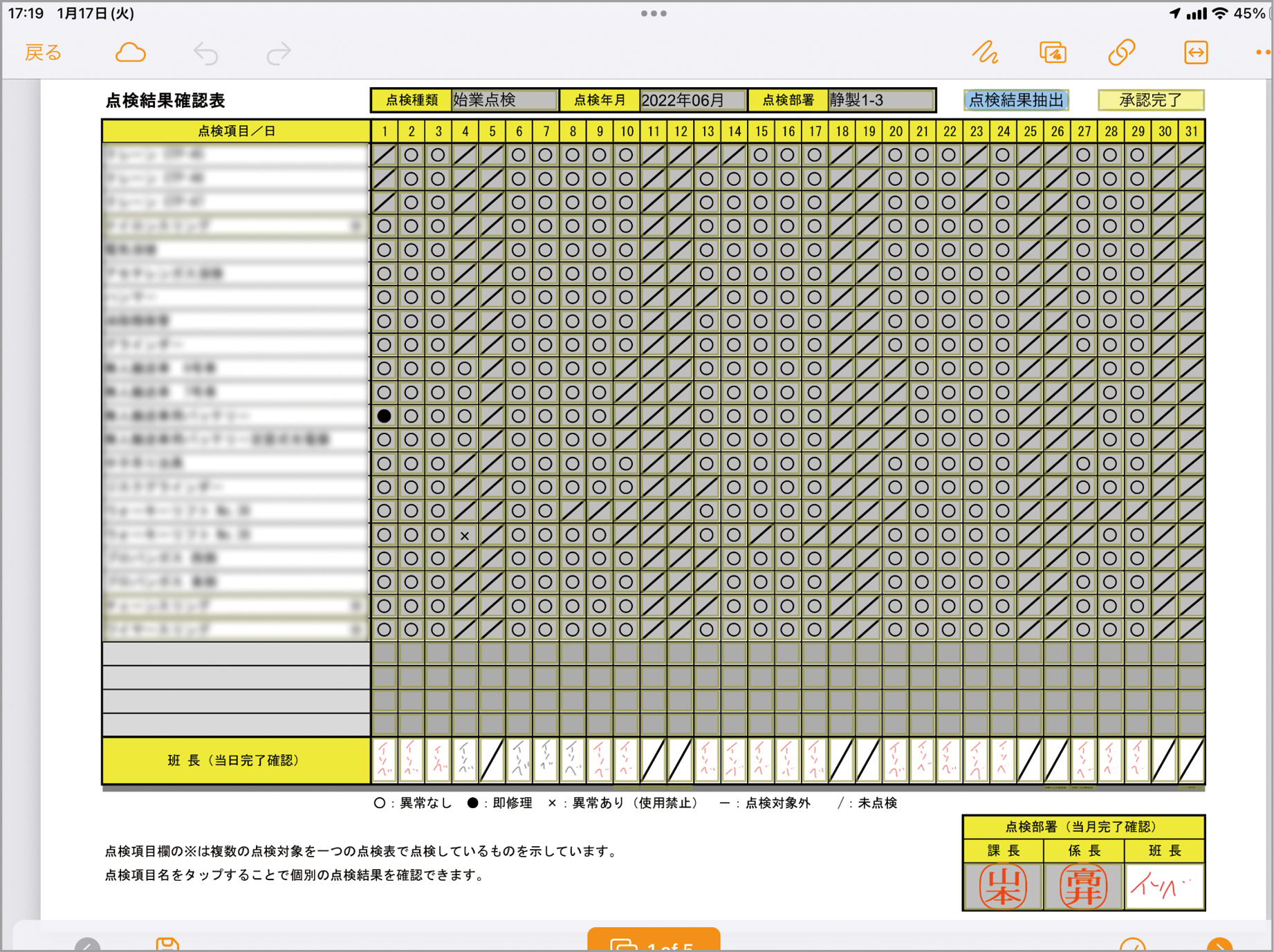

iPadに表示した実際の帳票。“○”は異常なし、“●”はその場で修理、“×”は使用禁止など、別記号で表示される。点検者が帳票へ記入したあと指やペンでサインして保存すると提出され、異常がない場合は上司が一括承認できる。また帳票によっては、必要に応じてiPadで写真撮影を行って添付可能だ。

部署横断の帳票類電子化チームに参加して帳票電子化を進めた、ダイカスト生産本部 静岡工場の管理課に所属する山本尚彦課長(左)と、鋳造技術課・阿部佳弘さん(右)。電子化により業務の効率化を大きく進めたほか、同社の他工場とともに業務プロセスの見直しを行うことで業務の標準化/最適化を進めている。

現場には、部署ごとに必要台数のiPadが配付されている。作業員は点検時にiPadを持ち出し、設備の近くに掲示されているQRコードをiPadでスキャンする。すると、毎回同じ記入が必要な部署名などの情報が自動入力された状態で、デバイス内に点検表が開き、必要な内容を入力して保存できる。紙の帳票を使っていた頃に比べて、帳票の記入モレや記入ミスを防げるほか、記入後の帳票をファイリングする手間や置き場所の確保も必要なくなった。

リョービ株式会社のココがすごい!

□安全点検などの帳票を電子化し、記入ミスを防ぐ仕組みを構築

□基幹システムと連動させることで、大幅な工数削減を実現

□帳票作成時にプロセスを見直し、業務のムダを見つけるきっかけに

![フリーアナウンサー・松澤ネキがアプリ開発に挑戦![設計編]【Claris FileMaker選手権 2025】](https://macfan.book.mynavi.jp/wp-content/uploads/2025/06/C5A1875_test-256x192.jpg)